Las pruebas de rayos X son un método de inspección no destructivo altamente eficaz que nos permite detectar defectos internos en piezas de fundición a presión. Esta técnica expone la pieza a la radiación de un tubo de rayos X y la pieza absorbe parte de la radiación. La radiación restante expone la película radiográfica y cualquier inclusión o defecto aparecerá como un área oscura en la película.

En Keming Machinery, utilizamos pruebas de rayos X para detectar diversos defectos, incluidos porosidad del gas, orificios de gas, microporosidad/porosidad de contracción, contracción, grietas, escoria, cierres en frío, segregación, errores de funcionamiento y moteado por difracción. La porosidad del gas se manifiesta como puntos blandos y sombreados; Los agujeros de gas aparecen como imágenes circulares oscuras y la contracción aparece como dendritas o áreas filamentosas. Las grietas aparecen como líneas oscuras rugosas o estrechas, y la escoria aparece como imágenes oscuras redondas o de forma irregular. Los errores aparecen como espacios oscurecidos de dimensiones variables, y el moteado por difracción es una imagen espuria causada por la difracción de la radiación por los cristales del metal.

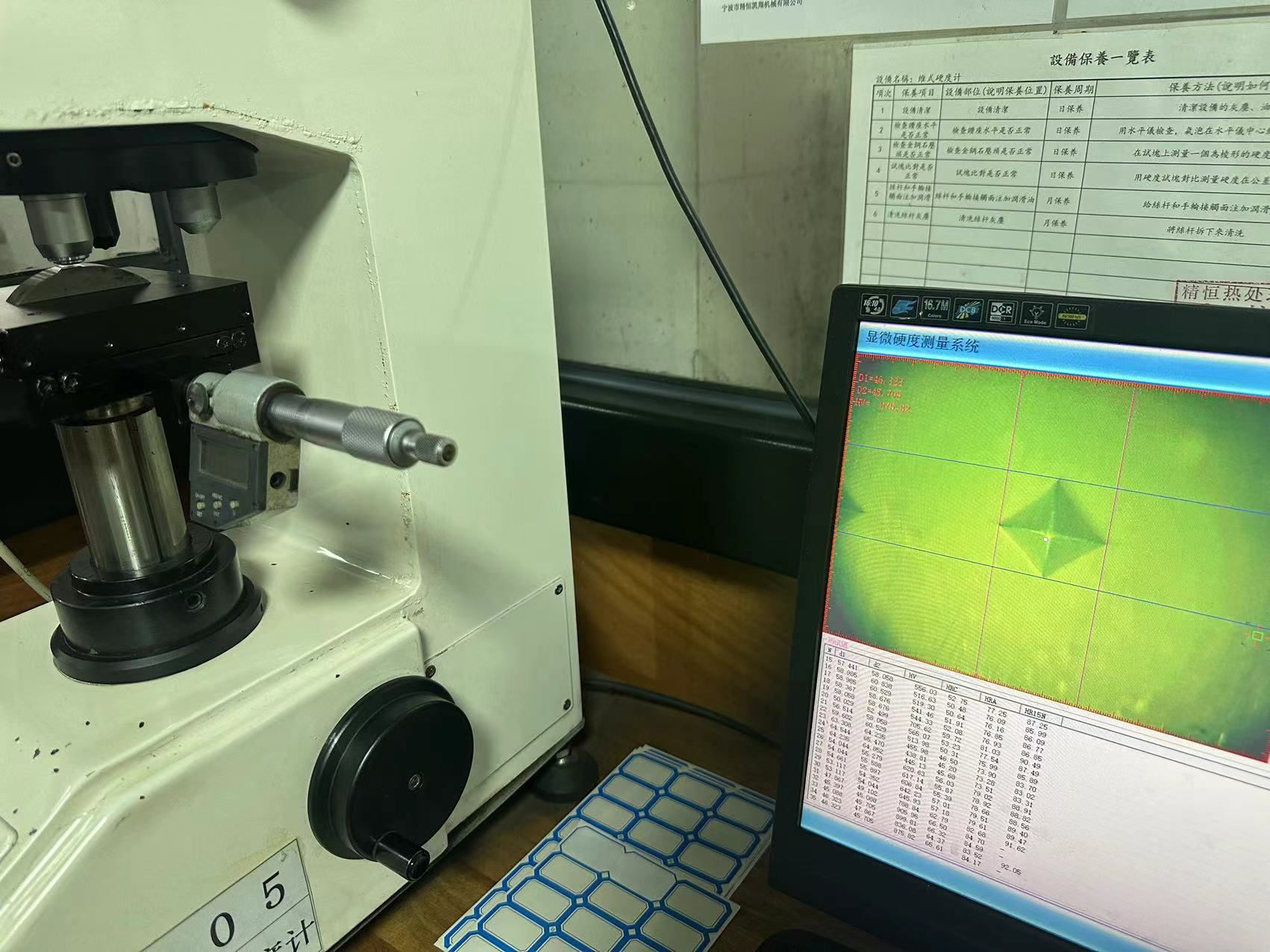

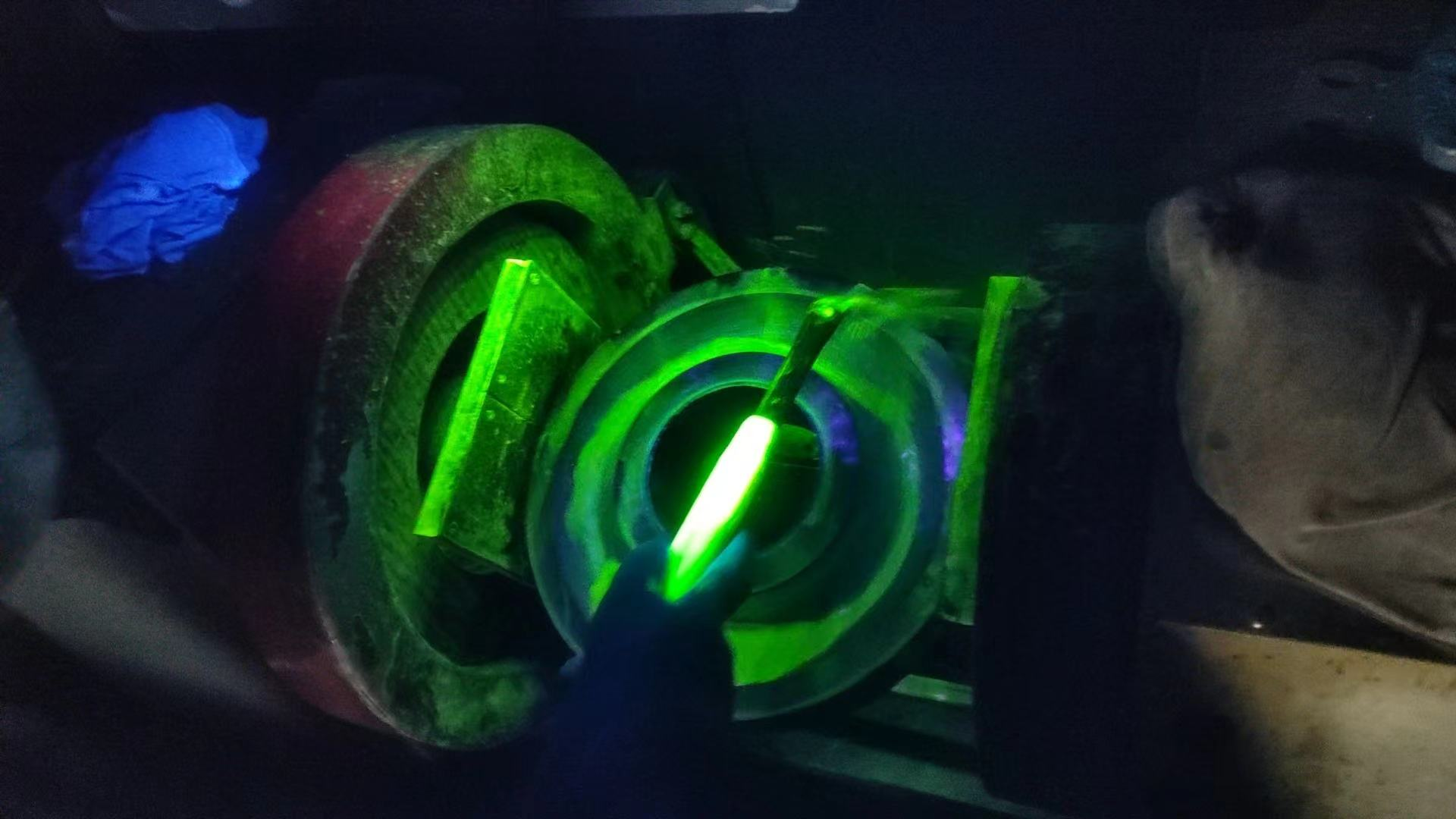

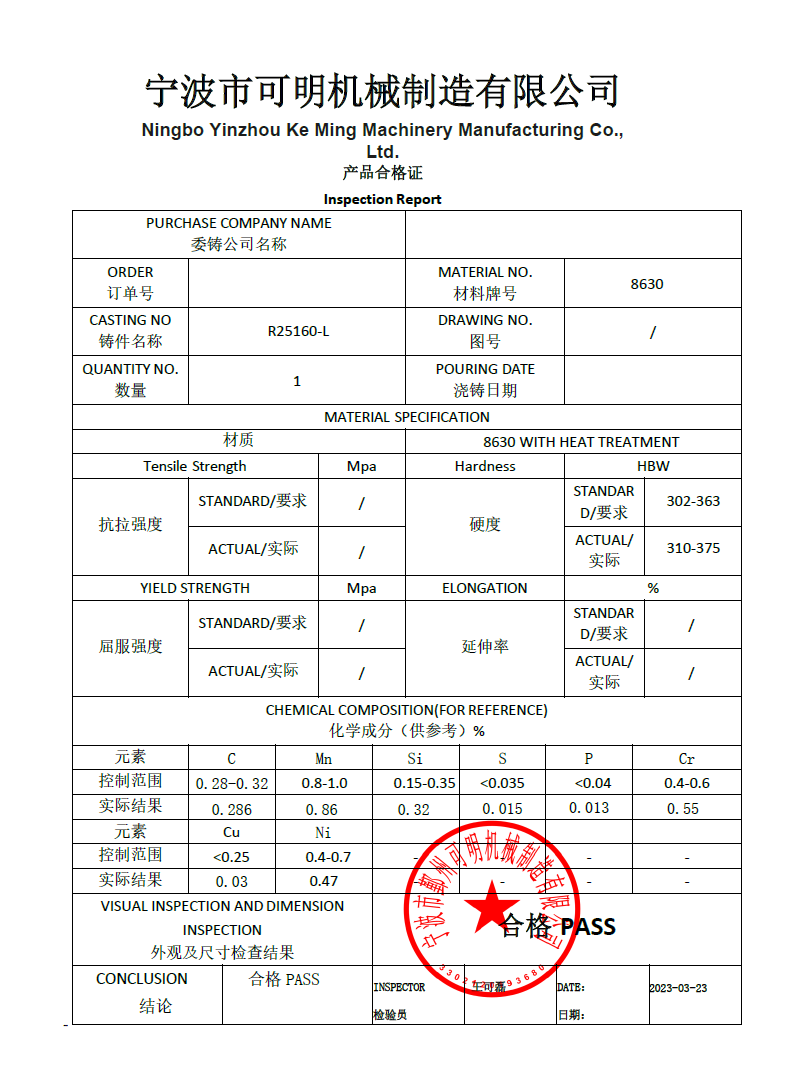

Realizamos pruebas de rayos X en todas las piezas de fundición que requieren pruebas de END para garantizar que cumplimos con los exigentes requisitos de nuestros clientes. También brindamos otros servicios de inspección y prueba, incluida la inspección de partículas magnéticas, pruebas de dureza, inspección de tintes penetrantes y pruebas de fugas, para garantizar que nuestros clientes reciban piezas de fundición de alta calidad.

Contáctenos para su próximo proyecto de fundición a la cera perdida que requiera pruebas de END para obtener servicios y productos inigualables.